De l’identification du besoin d’atténuation magnétique à la livraison finale

Pour répondre à vos besoins, MECA MAGNETIC, intègre la chaine de production de blindage magnétique en proposant ses services de conception, fabrication, livraison et assemblage.

Notre maîtrise de techniques complexes et variées nous permet de répondre à toutes vos sollicitations au fil d’un parcours en 9 étapes clairement définies.

Le contrôle qualité de nos productions est une priorité absolue. Ainsi, la qualité n’est pas seulement contrôlée en fin de process mais à chacune de nos étapes de production.

Basés à Amilly (pour les demandes hors Allemagne) ou Dillingen (pour les marchés germanophones) vos interlocuteurs du quotidien auront à cœur de répondre dans des délais courts, avec une offre compétitive, à vos besoins en termes de développement industriel, conception, prototypage, fabrication, dates de livraisons, qualité produite ou système.

Notre cycle de production

Cliquez sur les liens pour visualiser nos étapes

Une organisation orientée vers la satisfaction client

MECA MAGNETIC se structure autour de trois sites :

- L’établissement de production à Amilly (45) pour le développement industriel, le traitement des consultations, la gestion des commandes, la sous-traitance, les achats, la production, le contrôle final et les fonctions transverses de maintien en conditions opérationnelles (maintenance, qualité produit et système).

Chacune des étapes (de la conception à la livraison) est pilotée au quotidien pour monitorer les objectifs d’exigence et de satisfaction clients dans une démarche d’amélioration continue.

- Le siège social à Lyon (69), pour les fonctions de direction générale, financière, commerciale et de ressources humaines.

- Le bureau commercial à Dillingen (Allemagne), compte tenu de la spécificité de ce marché, nous offrons un service de langue Allemande pour nos clients germanophones.

Conception magnétique et mécanique : du besoin au dessin

Le bureau d’étude répond à toutes vos demandes de consultations et chiffrages allant de la gestion de projet dans le cadre d’appels d’offre, du développement industriel à de la sous-traitance de pièces de blindage magnétique sur plan dans les délais les plus courts possibles en coordination avec le client.

Nos équipes qualifiées gèrent la conception magnétique sous Comsol et Solidworks pour la conception mécanique.

MECA MAGNETIC part de votre définition ou peut vous aider dans la conception et vous fournir rapidement plusieurs prototypes (matières, épaisseurs et traitements thermiques), en fonction de la disponibilité matière en stock.

Nous sommes en mesure d’intégrer notre sous-ensemble de blindage magnétique basse fréquence dans un ensemble fourni par nos clients ou directement, et sur demande du client, de l’installer sur site.

La conception magnétique : du besoin, à la définition des moyens

Point de départ nécessaire à un développement industriel, cette étape de conception consiste à définir, de manière théorique, les moyens nécessaires à l’atteinte d’un résultat d’atténuation de champ magnétique.

Ainsi, la conception magnétique peut se faire en partant de formules, de simulations, de réalisation de prototypes ou d’un raisonnement par analogie.

La conception mécanique : des moyens au dessin définitif

Une fois les moyens définis, la phase de réalisation (que ce soit sur plan ou sur cahier des charges) passe nécessairement par une étude de faisabilité technique de votre projet.

Cette dernière va étudier les risques en termes de forme, dimensionnement, intégration du sous-ensemble au produit final, résistance, tolérances, de risques vis-à-vis du traitement thermique.

La conception mécanique va alors consister à dessiner la pièce sous Solidworks pour permettre la réalisation des prototypes puis l’industrialisation avec des plans de développés et des plans de fabrication, des programmes de découpe laser et la définition des outillages indispensables à la fabrication.

Parc machine et investissements

En 2020, et malgré la crise du COVID 19, MECA MAGNETIC a réinvesti dans un ERP moderne et s’astreint à investir régulièrement dans son outil de travail et à former ses équipes à de nouvelles pratiques, afin de se doter de moyens industriels performants, modernes et de pratiques de travail actuelles.

Notre atelier est composé des machines classiques utilisées en tôlerie, complétées d’équipements dédiés à la production de blindages magnétiques.

Nous disposons en interne des équipements suivants :

- – Equipements de découpe : cisaille, ligne de coupe, découpe laser (Bystronic), découpe laser fine épaisseur (Bodor acquise en 2022)

– Rouleuses

– Presses mécaniques

– Tour à repousser numérique

– Postes à souder TIG, manuel, automatiques

– Dégraissage

– Perceuses (2019)

– Tonnelet d’ébavurage polissage (2019)

– Four de traitement thermique sous hydrogène (2017)

– Logiciel de conception magnétique Comsol v2021 et mécanique Solidworks v2021

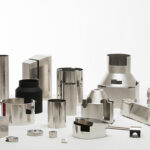

Mise en forme reposant sur des ressources expérimentées

MECA MAGNETIC identifie et met en œuvre le process le plus adapté à la quantité de pièces, aux précisions demandées, à la forme désirée (ronde, carrée, conique, non développable). Le process peut évoluer selon les différentes phases de cycle de vie du produit afin d’optimiser les productions et délais.

Ainsi, à titre d’exemple, un prototypage sera effectué en chaudronnerie, une pré série en repoussage et une série en emboutissage.

Les principaux process utilisés sont :

- Le roulage

Le pliage sur presse plieuse

Les outils de presse (reprise ou cadence)

Le repoussage

L’emboutissage

Le façonnage…

Tolérances standard : ± 0,15 mm

Traitement thermique : une étape fondamentale du blindage

La valeur ajoutée d’un spécialiste du blindage magnétique basse fréquence porte sur son savoir-faire maitrisé et intégré en traitement thermique, qui se définit par des cycles.

Ce dernier influe en effet sur la conception ainsi que sur le résultat final magnétique. Les alliages ferromagnétiques nécessitent un traitement thermique qui augmente leurs propriétés magnétiques.

Le traitement thermique n’est pas une opération anodine et doit être prévu en amont, dès la conception. Il est important de connaitre les caractéristiques des fours (géométries, tailles, équipements, outillages) afin d’anticiper les déformations des pièces.

Nous réalisons des traitements thermiques sous vide ou sous hydrogène dans des fours de différentes tailles (en interne ou en sous-traitance).

La maitrise en interne de ce process couplé à la réalisation quotidienne de traitements nous permet d’être compétitifs sur nos prix et réactifs. Un process du reste sécurisé chez MECA MAGNETIC par des procédés spéciaux et un suivi de formation interne. Une cartographie est en cours d’élaboration afin de s’approcher des normes aéronautiques.

Le choix du traitement thermique dépend des 4 critères suivants :

- – Les valeurs magnétiques à atteindre

– La technologie à mettre en œuvre : sous vide ou sous hydrogène

– Le coût induit

– La contrainte liée à l’applicatif sectoriel : aéronautique, spatial, froid…

Nous proposons différents types de cycles standards à élaborés, permettant d’atteindre des perméabilités relatives de quelques dizaines à plusieurs centaines de milliers. Il est possible de réaliser des cycles de traitement thermiques très spécifiques dans le cas de contraintes et qualifications spécifiques.

Assemblage

Le choix de l’assemblage dépendra de l’efficacité magnétique désirée, des contraintes environnementales et de la faisabilité. Celui-ci pourra avoir une incidence significative sur le coût.

Les principaux process utilisés sont :

- La soudure TIG

La soudure laser

La soudure électrique

Le collage

La fixation mécanique par composants (écrous à sertir, rivets…)

La fixation mécanique par déformation ou emboitement

Il est à noter que la soudure TIG et laser assurent une parfaite continuité magnétique. Les autres process de fabrication génèrent un entrefer plus ou moins important.

La soudure TIG est un procédé spécial quotidiennement mis en œuvre chez Meca Magnetic par des professionnels expérimentés.

Une qualification des modes opératoires de soudure est en cours, afin d’assurer nos clients d’une répétabilité dans l’exécution…

Traitement de surface

Les peintures d’aspect et les protections contre les oxydations sont les principales problématiques de traitement de surface. Nous saurons vous conseiller et vous orienter si besoin.

MECA MAGNETIC dispose d’un réseau de partenaires qui, au quotidien, habillent les blindages afin de les protéger contre des risques de détérioration (tels que l’oxydation) ou pour en faire des pièces d’aspect.

Il faudra bien évidemment veiller, dans le choix du traitement de surface à ce que celui-ci ne chauffe pas excessivement la pièce et reste loin de la température de Curie. La température de Curie (ou point de Curie) d’un matériau ferromagnétique ou ferrimagnétique est la température TC à laquelle le matériau perd son aimantation permanente.

Opérations finales de finition

- Peinture d’aspect

MECA MAGNETIC propose des peintures adaptées aux alliages fer-nickel avec des techniques d’application poudre ou liquide. La sélection de peintures spécifiques sera définie dès la conception du produit (ex : médical, sans radioactivité…)

- Protection oxydation

Pour le fer pur et les alliages à 36 % de nickel, il est fortement recommandé de protéger le blindage contre l’oxydation. On pourra utiliser des peintures mais aussi du nickelage, de l’étamage…

D’autres solutions plus marginales et de fait plus coûteuses de type Cadmiage (augmentation de la résistance à la corrosion), dorure… peuvent être envisagées.

Après traitement thermique, certains blindages poursuivent un process de fabrication de finition intégrant : reconformation, intégration dans d’autres composants, ajout de fonctions spécifiques… L’identification de ces opérations finales est bien entendu réalisée dans la réponse à la demande de consultation.

MECA MAGNETIC peut, grâce à son savoir-faire spécifique, assurer l’intégration de pièces de blindage dans un ensemble existant composé de matériaux différents. Cette prestation est réalisée à la demande du client.

Contrôle final : libérer des produits de qualité

Autocontrôle et Contrôle

MECA MAGNETIC assure un autocontrôle tout au long de son process en 9 étapes (lien sur infographie).

A cet autocontrôle s’ajoute, l’opération de contrôle final ainsi que toute la gestion documentaire liée aux exigences de traçabilité et conservation des données clients.

Ces opérations de contrôle menées sous la supervision du responsable de la production, sont indispensables à la libération des produits.

L’objectif est de satisfaire les exigences client, définies et planifiées. Pour MECA MAGNETIC, la qualité est un élément important de satisfaction client.

L’étalonnage des instruments de mesure, nécessaires à ces opérations de contrôle, est réalisé par un établissement COFRAC en métrologie dimensionnelle. Les contrôles/ autocontrôles peuvent être unitaires, par prélèvement (méthode « AQL – Single reduced inspection » – ISO 2859-1) ou à 100 %.

Les contrôles mécaniques et magnétiques sont définis à la conception de la pièce, en fonction des exigences spécifiées par le client.

Le contrôle mécanique

Meca Magnetic prévoit dès le départ les opérations de contrôle mécanique propres à la chaudronnerie, tôlerie fine en fonction de la typologie et du format des blindages produits, et de la taille de l’éventuelle série. Des renforcements des contrôles peuvent être effectués au cours du cycle de vie du produit.

On citera par exemple :

- – un contrôle sur plan avec métrologie classique

– un contrôle 3D

– un calibre de contrôle, type GO NOGO

Le contrôle magnétique

Il doit être spécifié et prévu dès le départ car il est, la plupart du temps, réalisé à partir de rondelles témoins issues de la même matière que les pièces et placées dans le même traitement thermique. Si l’exigence augmente, il est possible de prévoir une évolution du contrôle sur ce point.

Un contrôle magnétique sur rondelle permet de connaître : µi, µmax, Hc, Bs.

Il conviendra, en accord avec les exigences client, de définir si la mesure doit être faite en champ continu ou alternatif.

Conditionnement, livraison, identification des pièces, installation sur site

Les blindages magnétiques sont des pièces fragiles. Il convient donc de prévoir leur conditionnement au début du projet car celui-ci peut être très spécifique.

MECA MAGNETIC pourra ainsi proposer des conditionnements individuels dans du papier soie, bulle ou kraft, intercalaires sur mesure, dans des boitiers plastiques ou utilisation de mousses empreintes ; des emballages en carton, des caisses bois sur mesure ou tout contenant adapté à une demande spécifique.

Sur des productions régulières, MECA MAGNETIC favorisera l’utilisation de caisses navettes recyclables permettant une meilleure protection des pièces et un respect de l’environnement

- Les pièces sont livrées identifiées à l’aide d’une étiquette reprenant la référence client, la référence interne, le lot de fabrication (voir plus si demande expresse du client).

Matière à utiliser, épaisseur, volumes, forme du blindage, traitement thermique approprié.

La température de Curie (ou point de Curie) d'un matériau ferromagnétique ou ferrimagnétique est la température TC à laquelle le matériau perd son aimantation permanente.